-

-

Menara 165 Lantai 4, Jl. TB Simatupang Kav 1, Kota Jakarta

-

Apa yang Terjadi di Dalam Air Compressed System Saat Dew Point Melonjak?

Bayangkan air compressed system Anda seperti tubuh manusia—ketika terlalu banyak kelembapan masuk, bagian vitalnya mulai terganggu. Jika titik embun (dew point) tiba-tiba melonjak, bagaimana dampaknya terhadap komponen seperti valve, actuator, dan pipa yang sangat sensitif terhadap kondensasi? Simak sampai habis untuk tahu apa itu dew point spike dan dampaknya untuk compressed system Anda!

Apa Itu Dew Point Spike?

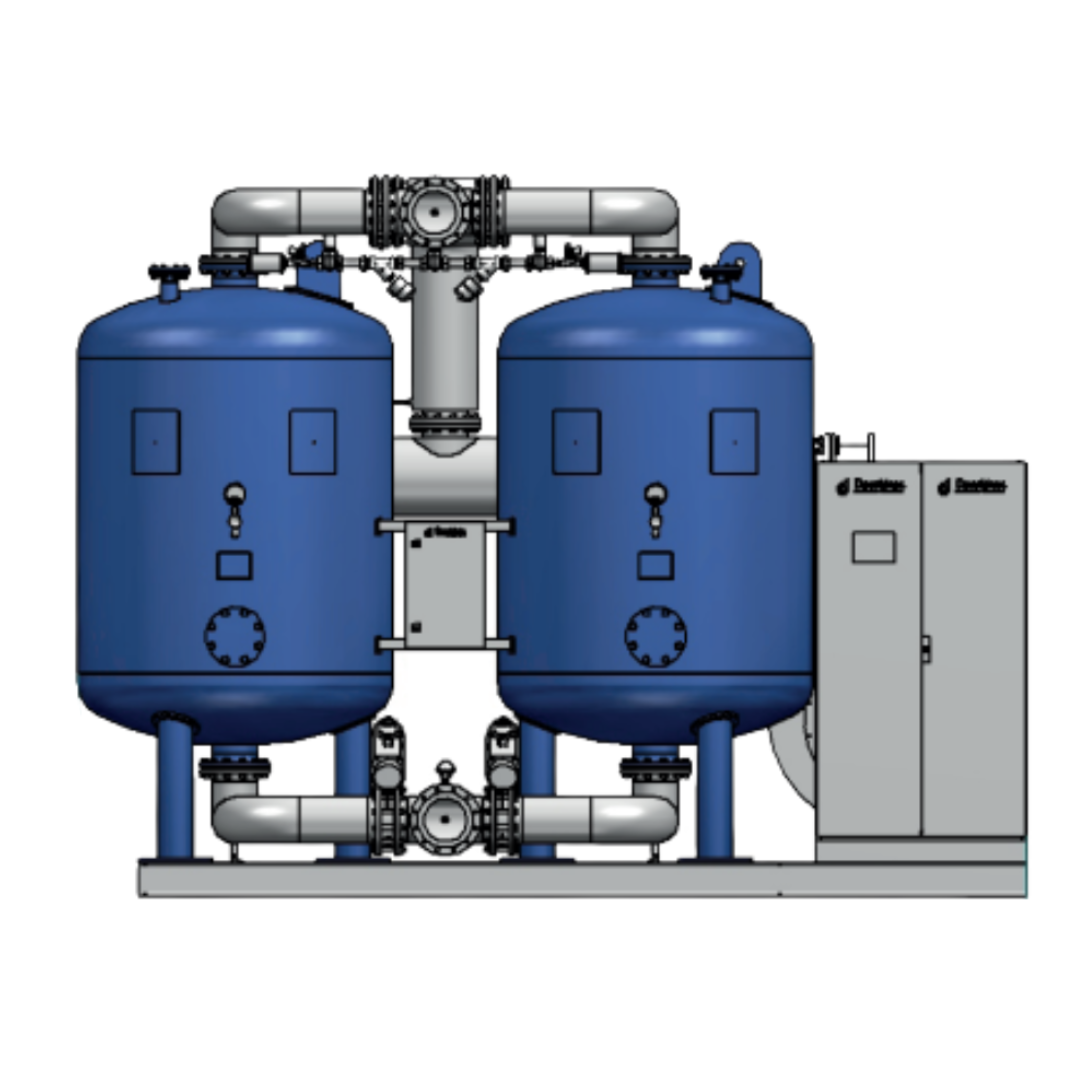

Dew point spike terjadi ketika nilai titik embun (dew point) pada sistem udara tekan naik secara tiba-tiba di atas batas normal. Titik embun sendiri adalah suhu pada tekanan operasi di mana uap air mulai mengembun menjadi tetesan cairan. Jadi, saat dew point spike, udara yang dikompresi mengandung lebih banyak uap air daripada yang bisa ditangani oleh unit pengering (dryer), sehingga risiko kondensasi di saluran dan komponen downstream meningkat secara signifikan.

Kenaikan titik embun ini bukan hanya gejala gangguan teknis, tetapi juga tanda bahwa sistem udara tekan sedang mengalami tekanan berlebih. Kondensasi air dalam sistem dapat menyebabkan kerusakan peralatan, penurunan kualitas produk, bahkan kegagalan proses produksi. Oleh karena itu, pemantauan dew point secara rutin sangat penting untuk menjaga keandalan sistem dan mencegah kerugian operasional.

Apa Penyebab Terjadinya Dew Point Spike?

Penyebab utama dew point spike biasanya berkaitan dengan overload dryer, inlet air yang lebih panas atau lebih lembap, serta gangguan pada komponen pendingin seperti heat exchanger atau kipas kondensor. Overload dryer terjadi ketika kapasitas pengering tidak mampu menangani beban uap air yang masuk, sehingga hasil pendinginan tidak efektif dan titik embun naik.

Selain itu, kerusakan pada drain trap atau level valve dapat menyebabkan air tidak terbuang dengan benar, menimbulkan back-pressure atau re-entrainment. Filter pra-pipa atau coalescer yang tersumbat atau bocor juga meningkatkan beban uap air, sementara perubahan kondisi lingkungan seperti suhu dan kelembapan tinggi, serta tekanan operasi rendah, akan menurunkan kapasitas efektif pengering. Dengan memantau data sensor dan log maintenance, pola waktu spike dapat diidentifikasi untuk menemukan akar masalah secara lebih akurat.

Bagaimana Keadaan Mekanisme Fisik di Dalam Sistem?

Ketika dew point naik melebihi suhu pipa atau komponen, uap air akan mengembun menjadi droplet (tetesan cair). Droplet ini dapat mengalir dalam bentuk liquid slugs dan mengendap di titik rendah, atau tersuspensi sebagai aerosol yang terbawa ke downstream dan masuk ke perangkat sensitif seperti valve, actuator, dan regulator.

Air cair yang terbawa juga membawa zat korosif terlarut dan partikel yang mempercepat pitting dan pembentukan rust scale. Partikel-partikel ini dapat menyumbat saluran kecil seperti nozzles dan orifices, memicu clogging dan menurunkan efisiensi sistem. Fluktuasi dew point juga menyebabkan wet/dry cycling yang mempercepat fatigue material dan mengurangi umur seal/karet pada komponen pneumatik.

Gejala Operasional yang Harus Dipantau

Gejala dew point spike dapat diamati melalui kenaikan pressure drop yang tidak wajar, fluktuasi tekanan operasional pada subsistem pneumatik, serta seringnya cairan atau slug muncul di separator atau kolektor kondensat. Sensor proses juga menunjukkan pembacaan yang tidak stabil atau out-of-spec, sementara frekuensi penggantian komponen seperti solenoid valves dan actuator seals meningkat.

Pemantauan tren dew point secara berkala sangat penting karena spike sesaat saat switching atau switchover dapat menandakan masalah regenerasi atau switchover pada sistem dryer. Dengan menggabungkan data dari berbagai sensor, operator dapat mendeteksi masalah lebih dini dan mencegah kerusakan yang lebih parah.

Dampaknya Bagi Teknis dan Bisnis

Dew point spike tidak hanya masalah teknis kecil, tetapi berdampak langsung pada bisnis seperti biaya perbaikan, downtime, dan penurunan kualitas produk. Korosi dan pitting menyebabkan kebocoran pipa dan penggantian komponen lebih sering, meningkatkan CAPEX dan downtime. Clogging pada nozzles dan pneumatic valves menurunkan kualitas produk dan meningkatkan scrap rate.

Kontaminasi produk juga menjadi risiko besar, terutama di industri food, pharma, atau semicon, yang dapat menyebabkan batch discard, risiko regulasi, dan reputasi perusahaan. Di lokasi dingin, pembekuan air juga bisa menyebabkan shutdown mendadak. Selain itu, efisiensi energi menurun karena dryer dan kompresor bekerja lebih keras, meningkatkan konsumsi energi dan OPEX.

Diagnosis dan Tindakan Korektif

Diagnosis mendalam dapat dilakukan dengan mengambil data timeline dew point dan meng-overlay-nya dengan inlet temperature compressor, ambient temperature, beban produksi, alarm dryer, serta waktu switching/regen. Korelasi antara data-data ini membantu mengidentifikasi penyebab spike. Pemeriksaan pre-filter, separators, heat exchanger, condenser fan, dan refrigerant circuit juga penting untuk memastikan semua komponen berfungsi optimal.

Tindakan korektif segera meliputi mengurangi beban inlet, membersihkan atau mengganti pre-filter, memeriksa drain dan auto-drain valve, serta memperbaiki kipas kondensor atau mengisi ulang refrigerant jika diperlukan. Jika dryer sering overload, segera rencanakan re-evaluasi sizing dan pertimbangkan upgrade atau penambahan pre-cooling.

Perbaikan Jangka Menengah dan Langkah Preventif

Implementasi monitoring dew point kontinu dengan alarm dan data logging sangat disarankan untuk mendeteksi dan mencegah spike secara dini. Maintenance berkala untuk heat exchanger, kondensor, dan drain devices harus dilakukan secara rutin, bukan menunggu kerusakan. Re-evaluasi sizing dryer sesuai kondisi operasional juga penting, terutama jika ambient temperature tinggi atau duty cycle meningkat.

Pemasangan point-of-use filtration dan water separators di area sensitif dapat memberikan perlindungan tambahan. SOP switching dan switchover checks untuk desiccant/regen dryers juga harus diperhatikan agar tidak membawa online bed yang belum cukup dingin.

Indikator KPI dan Contoh Kasusnya

Indikator KPI yang harus dimasukkan ke dashboard operasional meliputi persentase waktu dew point di atas target, jumlah dan durasi dew point spike per bulan, pressure drop across filters & dryer, volume kondensat yang terkumpul per hari, serta biaya downtime akibat masalah kelembapan. Dengan memasukkan indikator ini, masalah kelembapan menjadi metrik bisnis yang dapat dipantau secara objektif.

Contoh kasus: pabrik produksi packaging yang mengalami micro-leak pada solenoid valve berhasil menurunkan frekuensi penggantian solenoid dan downtime tool sebesar 30% dalam 3 bulan setelah melakukan perbaikan intake ventilation, pemasangan dew point monitor, dan penggantian pre-filter.

Kesimpulan dan Rekomendasi Prioritas

Untuk mengatasi dew point spike, segera pasang atau cek data tren dew point selama 48–72 jam terakhir, bandingkan dengan beban produksi dan suhu inlet. Periksa pre-filter dan drain, serta ganti filter jika pressure drop tinggi. Inspeksi kondisi pendingin dan segera panggil teknisi jika ditemukan gejala kerusakan. Jika dryer sering overload, segera rencanakan re-evaluasi sizing dan pertimbangkan upgrade atau penambahan pre-cooling.